Thermorasante

Con un solo millimetro di spessore migliori l'efficienza energetica ed elimini la formazione di condensa.

Ogni millimetro di prodotto consente di ridurre la trasmittanza termica muraria fino al 30%:

- * Conducibilità termica = 0,021 [W/m°K]

- * Classe di reazione al fuoco = A2

Strato ultrasottile per isolare freddo e caldo

Non sottrae spazio agli ambienti e previene la formazione di muffe

Riduzione delle dispersioni termiche

Aumento della temperatura superficiale

Correzione dei ponti termici

I sistemi di coibentazione termica sono costituiti da quei materiali semplici, o complessi, che consentono di ridurre la dispersione del calore tra due ambienti a temperature differenti. Il parziale o totale isolamento termico che ne deriva, consente di realizzare un risparmio energetico nei processi di riscaldamento e raffrescamento degli ambienti chiusi. I sistemi di coibentazione nell’ambito edilizio rappresentano pertanto uno dei modi per contribuire al risparmio energetico complessivo globale, finalizzato non solo alla salvaguardia delle fonti di energia esistenti sul pianeta, ma anche alla salvaguardia della salute, relativamente alla riduzione indiretta delle emissioni di CO2 e di altri prodotti di combustione formantisi durante il processo di riscaldamento degli involucri abitativi.

Il sistema coibentante THERMORASANTE

Docchem sfruttando le straordinarie caratteristiche di isolamento termico dell’Aerogel di Silice, ovvero un materiale isolante nanotecnologico, è riuscita a sviluppare un prodotto innovativo per interni – nome commerciale THERMORASANTE – in grado di migliorare sensibilmente in soli pochi millimetri, l’efficienza energetica degli involucri abitativi, sia nel periodo invernale sia nel periodo estivo.

Prima

Dopo

Pasta premiscelata, composta da una miscela di Aerogel di Silice puro, resine ed inerti.

Specifico per realizzare sistemi di isolamento termico, particolarmente indicato per uso interno, viene impiegato in ambito residenziale e civile per migliorare l’efficienza energetica degli edifici, ovvero:

- ridurre le dispersioni termiche;

- correggere i ponti termici;

- aumentare la temperatura superficiale delle pareti, prevenendo così la formazione di condensa superficiale, con relativo sviluppo di muffe, degrado degli intonaci e formazione di efflorescenze;

- aumentare il comfort abitativo estate / inverno.

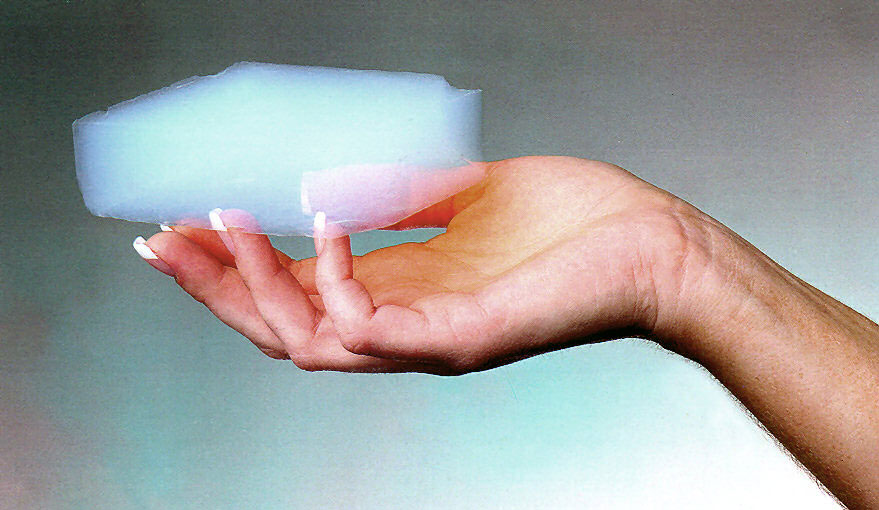

Aerogel di Silice

Creato per la prima volta nel 1931 da un ingegnere chimico Americano, l’Aerogel di Silice, soprannominato fumo ghiacciato o fumo solido per la sua trasparenza, è composto da: 96% circa di aria 4% circa di diossido di silicio (silice).

Il processo produttivo si svolge in condizioni di pressione e temperatura supercritiche e la caratteristica principale di questo materiale è la sua conducibilità termica record pari a 0,012 [W/m°K].

Scopi di utilizzo

Come detto in precedenza, il Thermorasante è stato sviluppato e progettato per migliorare l’efficienza energetica degli edifici.

Riduzione delle dispersioni termiche

L’applicazione di Thermorasante consente di ridurre il flusso termico che attraversa la parete perimetrale, migliorando così l’efficienza energetica dell’involucro edilizio. Ridurre le dispersioni termiche consente di diminuire i costi di riscaldamento e condizionamento.

Aumento della temperatura superficiale

L’applicazione di Thermorasante consente di aumentare la prestazione termica della parete perimetrale, aumentando di conseguenza la temperatura superficiale della parete stessa.

Un’elevata differenza di temperatura tra l’ambiente interno, generalmente 20°C, e la parete perimetrale genera condensa, ambiente ideale per lo sviluppo di muffe.

Correzione dei ponti termici

Il ponte termico è quella zona limitata dell’involucro edilizio che presenta un flusso termico maggiore rispetto alle zone immediatamente circostanti (es. nicchie per termosifoni, linee di giunzione fra infissi e pareti). Risulta molto importante correggere queste zone di maggior flusso termico in quanto possono incidere dal 5 al 15% sulle dispersioni totali dell’involucro edilizio.

Modalità di utilizzo

Prima di procedere con l’applicazione, miscelare con trapano professionale a frusta, per 5 minuti, a bassa velocità. Applicare tramite spatola Americana in acciaio.

Lo spessore di ogni mano di rasatura è determinato dalla granulometria degli inerti (circa 3 mm). Per ogni mano applicata e raggiunto lo spessore finale prestabilito, lasciare asciugare per 24 ÷ 48 ore*. Successivamente procedere con la finitura superficiale (EVOLUTION S).

* Il tempo di asciugatura sarà influenzato dalle condizioni climatiche presenti in fase di applicazione.

Le caratteristiche chimico / fisiche

Docchem ha deciso di certificare tutti i parametri tecnici di Thermorasante conformemente alle linee guida di ottenimento del certificato ETA, vale a dire attraverso un laboratorio esterno certificato e secondo le norme ed i metodi validi ai fini delle omologazioni vigenti ed in particolare Thermorasante è certificato relativamente a:

Vai al prodottoLa reazione al fuoco secondo la norma UNI EN 13501 - 1

Una valutazione comparata della reazione al fuoco di diversi materiali va imperniata sui seguenti fattori: infiammabilità, effetto dannoso dei gas combusti, formazione di gocce e formazione di fumo denso. I materiali da costruzione vengono suddivisi e classificati in base alla loro reazione al fuoco in 7 classi europee (dalla A1, ovvero la classe la più performante, alla F) secondo la norma EN 13501 – 1.

Determinazione della reazione al fuoco:

Classe di reazione al fuoco = A2

Non può essere provocato un incendio intenso, materiale non infiammabile.

Perdita di massa media: 17%

La Permeabilità al vapore acqueo secondo la norma UNI EN ISO 7783

A seconda del materiale e del suo spessore, il trasporto di vapore acqueo all’interno dell’elemento strutturale viene contrastato mediante l’opposizione di una resistenza, detta resistenza alla diffusione. La resistenza alla diffusione di un materiale viene indicata attraverso il coefficiente μ. Più questo coefficiente è basso (ovvero si avvicina ad 1) e più il materiale è traspirante.

Determinazione della permeabilità al vapore acqueo:

Coefficiente μ = 13,4

Il prodotto è altamente traspirante con valori di diffusione tra elevato e medio.

La Permeabilità all’acqua liquida secondo la norma UNI EN 1062 - 3

La permeabilità all’acqua liquida viene indicata attraverso il coefficientew e si misura in [Kg] di acqua che passa in 1 [mq] in 1 [ora]. Valori bassi corrispondono a basso assorbimento quindi indicano alta impermeabilità o idrorepellenza del materiale, mentre valori alti indicano una permeabilità all’acqua liquida (ben diversa dalla permeabilità al vapore acque)

Determinazione della permeabilità all’acqua liquida:

Coefficiente w = 0,13 [Kg /(m2√h)]Il prodotto è idrorepellente con significativo potere impermeabilizzante.

La Conducibilità Termica secondo la norma UNI EN 12667

La capacità di un materiale da costruzione di condurre calore viene quantificata sulla scorta della propria conduttività termica specifica, indicata con il coefficiente λ e si misura in [W/m°K]. Quanto minore è il coefficiente λ, tanto migliore è la capacità isolante del materiale. Determinazione della conducibilità termica:

Coefficiente λ = 0,021 [W/m°K]Il prodotto è caratterizzato da una conducibilità termica che è inferiore dal 15 al 50% rispetto ai tradizionali materiali isolanti utilizzati in edilizia.

L’Aderenza per trazione secondo la norma UNI EN 1542

La prova permette di misurare la resistenza a trazione, o resistenza allo strappo, del Thermorasante applicato ad un sottofondo cementizio. Si effettua al fine di garantire l’uso nella rasatura degli involucri abitativi. Determinazione dell’aderenza al supporto media:

Dalla sperimentazione fatta si dichiara che il valore risulta pari a 0,05 N/mm2, riscontrando una rottura di tipo B, in cui il distacco avviene all’interno dello strato di Thermorasante.

La prova di aderenza per trazione attesta che il distacco avviene in corrispondenza dello strato di Thermorasante e non in corrispondenza dell’interfaccia Thermorasante/sottofondo cementizio. Come del resto non si verifica un distacco in corrispondenza dell’interfaccia Thermorasante/ciclo di finitura Evolution S. Da questa prova si evince un ottimo comportamento dell’intero pacchetto isolante: il Thermorasante e l’Evolution S interagiscono tra loro, formando uno strato termo-isolante compatto e perfettamente solidale al supporto.

La Resistenza alla compressione secondo la Norma UNI EN 826

La resistenza alla compressione è la sollecitazione che un materiale è in grado di sopportare quando è sottoposto ad una forza di compressione.

Tale valore è necessario per valutare la possibilità di impiegare il materiale in corrispondenza di massetti di fondazione per pavimenti. La marcatura CE prevede l’indicazione nella scheda tecnica del prodotto il valore di resistenza alla compressione determinato al 10% di schiacciamento.

Determinazione della resistenza alla compressione:

Dalla sperimentazione fatta, si ottengono valori di resistenza a compressione media determinati al 10% dello schiacciamento pari a 4,6 ± 2 [KPa]. Il materiale, come si è verificato nel corso delle analisi, garantisce una capacità di carico fino a valori di 500 KN.

Thermorasante, proprio per le sue caratteristiche fisiche, presenta una rigidità estremamente limitata, ciò fa si che si raggiungano valori di resistenza alla compressione con deformazione del 10% molto bassi. Se si considera invece la resistenza a compressione ultima del pacchetto Thermorasante / Evolution S, senza riferimenti quindi alla deformabilità, si possono raggiungere carichi di compressione ultimi estremamente elevati, dell’ordine di 50 tonnellate (500 KN).